-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

全都在这,强力旋压模具检测大总结

2024-04-23 | 新闻资讯 作者:小编

一、引言

在制造业的精密加工领域,强力旋压模具的作用不可小觑。它不仅关系到产品的成型质量,更是影响生产效率和成本控制的关键因素。随着工业技术的快速发展,对强力旋压模具的精度和性能要求越来越高,这就对模具的检测提出了更为严格的标准。本文将围绕“强力旋压模具检测”这一核心主题,深入探讨其结构组成、检测要求、精度标准、材料及热处理、试验方法等方面的内容,旨在为模具制造商和检测人员提供参考和指导。

强力旋压模具在长期使用过程中,会因为磨损、变形等原因导致性能下降,进而影响产品质量。因此,定期对模具进行检测和维护是保证生产连续性和稳定性的必要措施。通过检测,可以及时发现模具的潜在问题,采取相应的修复或更换措施,避免因模具故障导致的生产中断。随着产品精度要求的提高,强力旋压模具的检测也面临着新的挑战。一方面,模具的结构越来越复杂,检测难度随之增加;另一方面,高精度的检测设备和方法需要更高的技术和成本投入。如何在保证检测质量的同时,提高检测效率和降低成本,是当前模具检测领域亟待解决的问题。

面对检测的挑战,强力旋压模具检测正朝着自动化、智能化的方向发展。通过引入先进的检测设备和软件,实现模具检测的自动化和智能化,可以大大提高检测效率和精度,降低人为因素的影响。同时,随着大数据、云计算等技术的应用,可以实现对模具检测数据的深度分析和挖掘,为模具的设计、制造和使用提供更为科学的决策支持。

在接下来的篇章中,我们将详细阐述强力旋压模具检测的具体内容和方法,为模具的精准检测提供理论依据和实践指导。通过对模具的全面检测,可以确保其在生产中的高效、稳定运行,为制造业的高质量发展提供坚实的基础。

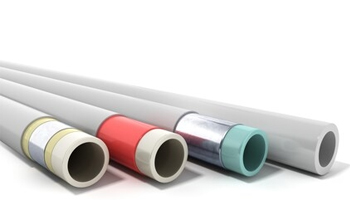

二、结构组成要求

强力旋压模具的结构组成是其功能实现的核心,其设计直接影响到模具的使用性能和寿命。一个合理的结构设计能够确保模具在高负荷下稳定工作,同时提高生产效率和产品质量。

1.模具体设计要求

模具体是旋压模具的主要组成部分,其设计必须满足强度和刚度的要求。根据GB/T XXXXX—XXXX标准,模具体根据最小直径的不同,推荐采用实心或空心结构。例如,当模具体的最小直径小于200mm时,推荐使用实心结构以提供足够的强度;而当最小直径大于300mm时,为了减轻重量和提高散热效率,推荐采用空心结构。此外,空心模具体在使用尾顶时还需增加堵头以确保结构的完整性。

2.机床连接部分要求

机床连接部分是模具与旋压机连接的接口,其设计必须确保模具与机床的精确对接和稳定固定。连接方式分为分体式和整体式,选择哪种方式取决于模具体尺寸与机床接口尺寸的匹配程度。整体式连接适用于模具体尺寸与机床接口尺寸接近的情况,而分体式连接则提供了更大的灵活性。

3.固定工件部分要求

固定工件部分的作用是确保工件在旋压过程中的准确定位和稳定夹持。根据工件的直径大小,标准推荐了不同的固定方式。直径小于150mm的正旋压零件采用螺母固定,而直径大于150mm的零件则推荐使用压板螺栓固定。剪切旋压时,通常采用销钉配合尾顶的连接方式固定工件,以适应不同的生产需求。

4.卸料部分设计要求

卸料部分是模具设计中用于高效移除加工后零件的重要环节。反旋压模具通常采用齿盘卸料,而正旋压模具则采用卸料盘卸料。卸料盘和齿盘的卸料部分内径设计应较模具外径大0.5mm~1.0mm,以确保卸料的顺畅和减少对工件的损伤。

5.尾顶结构要求

尾顶是旋压模具中用于支撑和定位工件的关键部件,尤其在正旋压加工中承载传递旋压力时发挥重要作用。根据模具体直径的大小,尾顶的结构设计也有所不同。模具体直径小于200mm时,推荐采用60°中心顶尖型尾顶结构;而直径大于300mm时,则推荐采用圆柱型尾顶结构,并选择合适的配合等级以确保连接的稳定性。

通过上述对强力旋压模具结构组成的详细分析,我们可以看到每一个组成部分都对模具的整体性能有着重要影响。合理的结构设计,结合精确的制造工艺,是确保强力旋压模具检测合格并能够在实际生产中发挥最佳性能的关键。接下来的文章内容将进一步探讨强力旋压模具的检测要求,精度标准,材料及热处理,以及试验方法,为模具的精确检测提供全面的技术支持。

三、检测技术指标要求

在强力旋压模具的生产和使用过程中,检测是确保模具质量和性能满足工业标准的重要环节。一个全面而严格的检测流程能够及时发现并纠正模具的潜在问题,从而避免生产中的缺陷产品和设备故障。

1.工作表面的检测

模具工作表面的检测是质量控制的首要步骤。根据GB/T XXXXX—XXXX标准,模具工作表面不应有砂眼、裂纹、划痕、磕碰、凹凸不平等缺陷。这些缺陷不仅影响模具的使用寿命,还可能导致加工零件的不合格。因此,通过目视检查和精密仪器测量,确保模具工作表面的质量至关重要。

2.表面粗糙度的测量

表面粗糙度是衡量模具工作表面质量的重要指标,它直接影响到旋压产品的表面质量。标准规定,模具体工作表面在精加工时的表面粗糙度Ra不应大于0.8μm,而在粗加工时,这一数值可以放宽至3.2μm。通过使用表面粗糙度测量仪,可以精确测量并控制这一参数。

3.模具体结构的检测

模具体的结构设计直接关系到模具的承载能力和稳定性。检测时需要重点关注模具体的最小直径、壁厚以及是否符合实心或空心结构的要求。例如,最小直径小于200mm的模具体推荐为实心结构,而大于300mm的则推荐为空心结构,并在必要时增加堵头。

4.工件固定机构的检查

工件固定机构的检测是确保加工精度的关键。根据工件直径的不同,检查固定方式是否符合标准推荐,如直径小于150mm的正旋压零件是否采用了螺母固定,或是直径大于150mm的零件是否采用了压板螺栓固定。

5.机床连接机构的检测

机床连接机构的检测确保模具与旋压机的精确配合。需要检查模具体与机床的连接方式是否为分体式或整体式,以及接头与模具体的配合是否符合推荐的配合等级。此外,还需测量旋压机主轴与旋压模具的定位精度,确保其符合标准要求。

6.卸料机构的检查

卸料机构的检测是保证模具正常工作的重要组成部分。检查反旋压模具是否采用了齿盘卸料,正旋压模具是否采用了卸料盘卸料,并且卸料部分内径是否较模具外径大0.5mm~1.0mm。

7.尾顶结构的检测

尾顶结构的检测对于正旋压加工尤为重要。根据模具体直径的大小,检查是否采用了合适的尾顶结构,如60°中心顶尖型或圆柱型尾顶,并验证其与模具的配合是否符合标准。

通过上述检测要求的详细分析,我们可以看出,每一个检测环节都是确保强力旋压模具质量控制的关键。只有通过精确和全面的检测,才能确保模具在实际生产中的可靠性和高效性。接下来,文章将进一步探讨强力旋压模具的精度标准,为模具的精确加工和使用提供更为严格的质量保证。

四、精度检测要求

精度是强力旋压模具性能的核心指标之一,它直接关系到最终产品的质量和模具的使用寿命。GB/T XXXXX—XXXX标准对旋压模具的精度提出了具体的要求,这些要求构成了模具检测的重要内容。

1.定位配合面的精度要求

定位配合面的表面粗糙度是确保模具与其他部件精确配合的关键。标准规定,定位配合面的表面粗糙度Ra应控制在1.6μm以内,以确保模具与机床的精确对接,减少因配合不当导致的加工误差。

2.安装端面的精度标准

安装端面的表面粗糙度和垂直度对模具的稳定性和旋压过程的精度同样至关重要。安装端面的表面粗糙度Ra应控制在1.6μm以内,同时,安装端面与回转轴线的垂直度应保持在0.03mm以内,以确保模具在机床上的稳定运行。

3.直线度和同轴度的控制

直线度和安装孔与型面的同轴度是影响旋压产品几何形状的重要因素。标准规定,旋压模具的直线度应控制在0.03mm以内,而安装孔与型面的同轴度应控制在工件壁厚公差的1/4以内,以确保旋压产品的尺寸精度。

4.跳动量的测量

跳动量是衡量模具安装后整体稳定性的指标。标准规定,模具安装至机床后的跳动量应控制在工件壁厚公差的1/3以内,以保证旋压过程中的稳定性和减少振动。

5.尾顶的精度要求

尾顶作为旋压模具的关键组成部分,其精度直接影响到旋压产品的形状和尺寸。尾顶的径向跳动应在0.03mm至0.05mm之间,以确保尾顶与工件之间的精确配合。

6.精度检测的方法

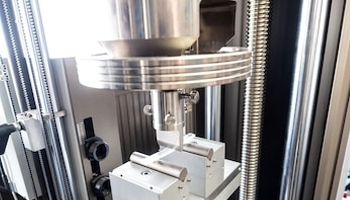

为了满足上述精度要求,需要采用一系列精密的测量工具和方法。例如,使用三坐标测量机可以精确测量模具的几何尺寸和形状,而表面粗糙度测量仪则可以评估模具表面的微观纹理。此外,利用激光干涉仪可以检测模具的直线度和同轴度,确保模具的精度符合标准要求。

7.精度与质量的关联

精度标准的制定和执行是确保旋压模具质量的关键。通过精确的测量和控制,可以显著提高旋压产品的一致性和可靠性,减少返工和废品率,从而提高生产效率和降低成本。

8.结论

精度是强力旋压模具设计、制造和检测中不可或缺的一环。通过严格遵守GB/T XXXXX—XXXX标准中的精度要求,并采用先进的测量技术和设备,可以显著提升模具的性能和生产出的产品质量。在模具的整个生命周期中,定期的精度检测和维护是确保其持续提供高精度旋压产品的必要条件。随着技术的进步,未来的模具检测将更加自动化和智能化,以应对更高标准的精度要求。

五、材料及热处理性能检测要求

材料选择与热处理工艺是决定强力旋压模具性能的根本因素。它们共同决定了模具的耐磨性、强度、韧性和使用寿命,是模具设计和制造过程中不可或缺的环节。

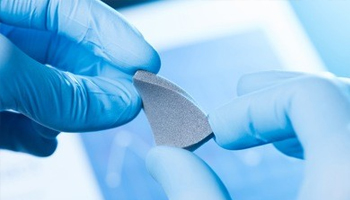

1.模具材料的选择

模具体作为旋压模具的核心部分,其材料的选择尤为关键。根据GB/T XXXXX—XXXX标准,推荐使用碳素工具钢(如T10A、T8A)、轴承钢(如GGr15)、合金工具钢(如CrWMn、9Mo2V、Cr6WV、Cr12MoV)以及高速工具钢(如W18Cr4V)。这些材料具有优异的机械性能和热处理响应,能够满足模具在高负荷工作条件下的性能要求。

2.热处理工艺的重要性

热处理工艺,特别是淬火和回火,对模具材料的性能有着决定性的影响。通过热处理,可以显著提高模具材料的硬度和耐磨性,同时还能够根据需要调整模具的韧性和强度。模具体的淬硬层深度应大于20mm,这是保证模具在长期旋压过程中保持性能稳定的关键。

3.硬度要求

硬度是衡量模具材料性能的重要指标。标准规定模具体的硬度范围应在56-60HRC或58-64HRC之间,接头的硬度范围为36-40HRC,堵头为34-38HRC,尾顶为32-36HRC。这些硬度范围是根据模具各部件的具体工作条件和受力情况精心确定的。

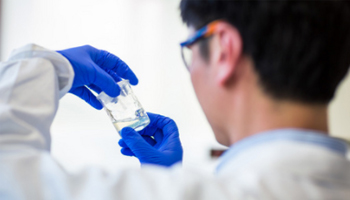

4.热处理后的检验

热处理后的检验是确保模具性能满足要求的重要步骤。除了硬度测试外,还需要对模具的微观结构进行评估,以确保热处理过程中没有产生不良影响模具性能的缺陷,如过热、脱碳等。

5.材料及热处理对精度的影响

值得注意的是,材料选择和热处理工艺不仅影响模具的机械性能,还可能影响模具的尺寸稳定性。因此,在设计和制造过程中,必须考虑热处理可能引起的模具尺寸变化,并采取相应措施进行控制。

6.结论

材料选择和热处理工艺是强力旋压模具性能的基础。通过精心选择材料和严格控制热处理工艺,可以显著提高模具的性能和使用寿命。随着新材料和热处理技术的发展,未来的旋压模具将具有更高的性能和更长的使用寿命。同时,通过科学的热处理后的检验和评估,可以确保模具的性能满足工业生产的要求。

六、试验方法:科学的检测手段

在强力旋压模具的检测过程中,试验方法的选择至关重要。科学的检测手段不仅能够确保检测结果的准确性,还能提升检测效率,降低成本。以下是根据GB/T XXXXX—XXXX标准,对强力旋压模具进行科学检测的几种主要方法。

1.外观检查

外观检查是检测的第一步,主要通过目视来识别模具表面的明显缺陷,如砂眼、裂纹、划痕等。这一步虽然基础,但对于预防模具早期失效至关重要。

2.几何尺寸测量

几何尺寸的测量包括外径、内径、锥度和基面距的测量。外径通常使用通用量具或千分尺在不同截面上进行,而内径则使用内径千分尺。锥度和基面距的测量则可能需要更专业的三坐标测量仪或专用塞规和样板。

3.几何公差的评估

几何公差包括圆度、直线度和跳动量的测量。圆度通过测量同一截面上的最大直径和最小直径差值的一半来确定。直线度和跳动量则通常在机床上使用百分表进行测量,以确保模具在实际工作条件下的性能。

4.表面粗糙度的测定

表面粗糙度的测量依据GB/T 10610标准进行,使用表面粗糙度测量仪来评估模具工作表面的微观纹理,这对于保证旋压产品的质量至关重要。

5.硬度测试

硬度是模具材料性能的重要指标,洛氏硬度测试按照GB/T 230.1标准执行。模具的不同部件,如模具体、接头、堵头和尾顶,都有推荐的硬度范围,以确保模具的耐磨性和强度。

6.淬硬层深度的测量

淬硬层深度是评价模具耐磨性的重要参数,其测量依据GB/T 9450标准进行。淬硬层深度的测量对于保证模具在长期运行中的性能稳定性至关重要。

7.综合数据分析

现代的检测手段越来越依赖于数据分析。通过收集模具在各种测试条件下的数据,可以利用统计和数据分析方法来预测模具的使用寿命和潜在的故障模式。

8.结论

科学的检测手段是确保强力旋压模具性能满足工业标准的关键。通过综合运用外观检查、几何尺寸测量、几何公差评估、表面粗糙度测定、硬度测试和淬硬层深度测量等多种试验方法,可以全面评估模具的性能。随着技术的发展,未来的检测将更加自动化和智能化,进一步提高检测的准确性和效率。

七、结论:综合评估与未来展望

在对强力旋压模具的检测要求、结构组成、精度标准、材料及热处理、试验方法等方面进行了深入探讨之后,我们可以得出以下结论,并对未来的发展趋势进行展望。

综合评估

1. 检测的重要性:强力旋压模具的检测是确保模具质量和生产效率的关键环节。通过系统的检测流程,可以及时发现并解决模具的潜在问题,避免生产中的缺陷产品和设备故障。

2. 结构与功能的关联:模具的结构设计直接影响其旋压性能和使用寿命。合理的结构设计,结合精确的制造工艺,是确保模具在实际生产中发挥最佳性能的关键。

3. 精度的严格控制:精度是旋压模具性能的核心指标,直接关系到最终产品的质量和模具的使用寿命。通过严格遵守精度要求,并采用先进的测量技术和设备,可以显著提升模具的性能。

4. 材料与热处理的基石作用:材料选择和热处理工艺是决定模具性能的根本因素。合理的材料选择和精确的热处理工艺,能够显著提高模具的耐磨性、强度和使用寿命。

5. 试验方法的科学性:科学的检测手段不仅能够确保检测结果的准确性,还能提升检测效率,降低成本。综合运用多种试验方法,可以全面评估模具的性能。

未来展望

1. 技术进步:随着新材料、新工艺的不断涌现,未来的旋压模具将具有更高的性能和更长的使用寿命。例如,采用纳米技术改性的工具钢材料,可能会提供更好的耐磨性和韧性。

2. 智能化检测:未来的模具检测将更加自动化和智能化。通过引入机器视觉、人工智能等技术,可以实现对模具缺陷的自动识别和分类,提高检测的效率和准确性。

3. 数据驱动的优化:通过收集和分析模具在使用过程中的数据,可以对模具的设计和制造工艺进行持续优化。大数据和云计算技术的应用,将为模具的性能优化提供强有力的数据支持。

4. 环保与可持续性:环保和可持续性是制造业发展的重要趋势。未来的旋压模具设计和制造将更加注重环保材料的使用和能效比的优化,以实现绿色制造。

5. 标准化与国际化:随着全球化的深入发展,模具的标准化和国际化将成为必然趋势。统一的检测标准和接口规范,将促进模具在全球范围内的流通和应用。

通过本文的探讨,我们可以看到,强力旋压模具的检测是一个系统而复杂的过程,涉及到模具的设计、材料、制造、检测等多个方面。只有通过全方位的优化和创新,才能不断提升旋压模具的性能,满足工业生产的高标准要求。未来的旋压模具检测,将更加智能化、数据化、环保化和国际化,为制造业的高质量发展提供坚实的基础。

CUSTOMER

更多推荐