-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

银亮钢检测,认识这些是基本

2024-04-22 | 新闻资讯 作者:小编

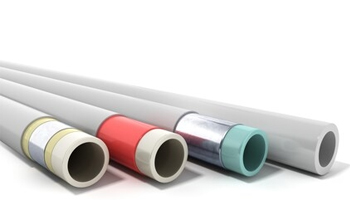

银亮钢,作为一类具有优异机械性能和良好表面质量的钢材,广泛应用于汽车、机械、航空航天等高端制造领域。随着工业现代化的不断推进,对银亮钢的质量要求也日益严格。银亮钢检测作为确保材料性能满足应用需求的关键环节,其重要性不言而喻。银亮钢因其表面无轧制缺陷和脱碳层,具有光亮表面而得名。在现代工业中,银亮钢不仅用于制造要求高强度和耐磨损的零件,如汽车发动机的曲轴和连杆,也用于制造需要精细加工和良好抛光性能的部件。这些应用对银亮钢的内在质量和表面状况提出了极高的要求。

银亮钢的质量直接影响到最终产品的性能和安全。例如,在汽车工业中,银亮钢的任何微小缺陷都可能导致发动机性能下降或安全风险。因此,从原材料检验到成品出库,银亮钢的每一个生产环节都需要经过严格的检测。通过检测,可以及时发现材料的潜在问题,避免不合格产品流入市场,从而保障产品质量和用户安全。

银亮钢检测内容广泛,包括但不限于化学成分分析、尺寸精度测量、力学性能测试、表面质量检查以及内部缺陷检测等。化学成分分析确保钢材含有适当的合金元素,满足特定的性能要求;尺寸精度测量保证产品符合设计规格;力学性能测试评估材料的强度、韧性和硬度;表面质量检查确保无裂纹、折迭等缺陷;内部缺陷检测则利用无损检测技术,如超声波、磁粉检测等,发现材料内部的裂纹、夹杂等。

第一章:银亮钢的基本特性与标准概述

银亮钢以其卓越的表面质量和优异的机械性能,在工业材料领域占据着举足轻重的地位。本章将深入探讨银亮钢的基本特性,并概述相关的国家标准及其与国际标准的对比情况。

1. 银亮钢的定义与特性

银亮钢是经过特殊工艺处理,如剥皮、磨光或抛光,以去除表面缺陷和脱碳层的高质量圆钢。其表面光亮洁净,无裂纹、折叠和其他宏观缺陷,尺寸精度高,具有很好的加工性能和机械性能。银亮钢的这些特性使其成为制造精密零件和高强度结构部件的理想选择。

2. 国家标准的制定背景

国家标准《银亮钢》(GB/T 3207)的制定是为了规范银亮钢产品的生产和质量控制,以满足国内外市场的需求。随着工业现代化的快速发展,对银亮钢的技术要求也在不断提升。因此,对旧版标准的修订和更新显得尤为重要。

3. 国际标准的对比分析

在对比国内外标准时,我们发现虽然不同标准在某些细节上存在差异,但总体上都对银亮钢的化学成分、尺寸精度、力学性能等方面提出了严格的要求。例如,ISO 683-7:2023和BS EN10277:2018等国际标准,它们对钢材的化学成分、尺寸和外形、力学性能等方面都有详尽的规定。

4. 标准的适用范围

《银亮钢》国家标准主要适用于公称直径不大于220mm的圆钢,而ISO和EN标准则涵盖了更广泛的钢材类型,包括方钢、六角钢和扁钢。这种差异反映了不同市场对钢材类型的需求和偏好。

5. 标准的经济效益

标准的制定和实施,不仅提升了银亮钢产品的市场竞争力,还促进了产业结构的优化升级。通过与国际标准的接轨,国内银亮钢产品能够更好地进入国际市场,拓宽了市场空间,增强了经济效益。

通过本章的概述,我们可以看到银亮钢检测在确保产品质量、推动技术创新、提升市场竞争力方面的重要作用。随着技术的不断进步和市场需求的日益增长,银亮钢检测将继续向更高层次的标准化、自动化和智能化方向发展。

第二章:银亮钢检测的关键项目

银亮钢检测是确保材料满足工业应用高标准的关键环节。本章将深入探讨银亮钢检测中的核心项目,包括化学成分、尺寸与外形、力学性能、内部质量和表面质量等,以及这些检测项目如何共同确保银亮钢的优异性能。

1. 化学成分检测

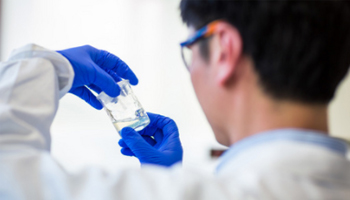

化学成分是决定银亮钢性能的根本因素。银亮钢中的主要合金元素如碳(C)、锰(Mn)、硅(Si)、铬(Cr)等,对钢材的硬度、强度、韧性和耐蚀性等性能有着直接影响。国家标准和国际标准对这些成分的含量都有严格规定,通常通过光谱分析、湿化学分析等方法进行精确测定。

-光谱分析:如直读光谱仪,能够快速准确地测定多种元素的含量。

-湿化学分析:包括滴定法、重量法等,用于测定特定元素含量,尤其是那些难以通过光谱方法测定的微量元素。

2. 尺寸与外形检测

尺寸精度对于银亮钢的应用至关重要。检测项目包括直径、长度、不圆度、长度偏差等。外形检测确保银亮钢在实际应用中能够精确配合,避免因尺寸不匹配导致的结构失效。通常使用卡尺、千分尺、卷尺等工具进行测量,并通过统计分析来控制尺寸精度。

-卡尺和千分尺:用于测量直径、长度等尺寸。

-轮廓仪:用于测量银亮钢的弯曲度和扭曲度。

3. 力学性能检测

力学性能是评价银亮钢是否满足特定应用需求的关键指标。这包括屈服强度、抗拉强度、断后伸长率、断面收缩率以及冲击吸收能量等。通过拉伸试验和冲击试验,可以评估银亮钢在受力后的变形能力和断裂韧性。

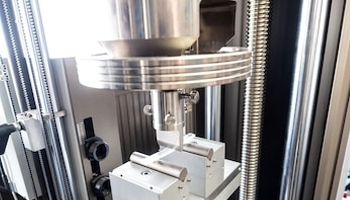

-拉伸试验:通过拉伸试验机测定屈服强度、抗拉强度和伸长率。

-冲击试验:使用夏比冲击试验机测量不同温度下的冲击吸收能量。

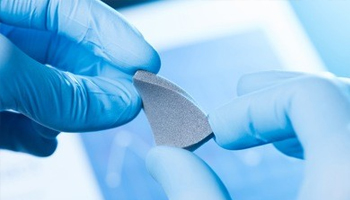

4. 内部质量检测

内部质量的检测关注银亮钢的内部缺陷,如夹杂物、裂纹、孔洞等。这些缺陷可能在材料的加工或使用过程中导致断裂。无损检测技术如超声波检测(UT)、磁粉检测(MT)和涡流检测(ET)等被广泛应用于内部质量的评估。

-超声波检测:利用超声波在材料中的传播特性,检测内部的裂纹、夹杂等缺陷。

-磁粉检测:适用于检测表面及近表面的裂纹和其他缺陷。

5. 表面质量检测

表面质量直接关系到银亮钢的外观和耐腐蚀性能。检测内容包括表面的光洁度、是否存在裂纹、折叠、凹痕、结疤等缺陷。表面粗糙度的测量通常使用粗糙度仪进行,以确保满足应用要求的表面条件。

-目视检查:检查表面是否有裂纹、折叠、凹痕等宏观缺陷。

-粗糙度测量:使用粗糙度测量仪测定表面粗糙度,确保符合产品标准。

6. 弯曲度检测

弯曲度是衡量银亮钢直度的指标,对于保证材料在加工和使用过程中的一致性至关重要。通过测量每米长度的弯曲度和总弯曲度,可以确保银亮钢在长度方向上的平直性。

7. 晶粒度检测

晶粒度影响银亮钢的强度和韧性。通常,晶粒度越细,材料的强度和韧性越好。晶粒度的检测通常采用金相显微镜进行,通过观察和测量晶粒的大小和分布来进行评估。

-金相显微镜:通过蚀刻后的金相样品,观察并测定奥氏体晶粒度。

8. 脱碳层检测

脱碳层会降低银亮钢的表面硬度和耐磨性。检测脱碳层的存在与否,通常通过金相分析或碳含量的测定来进行。

-碳含量测定:使用碳硫分析仪测定材料表层和心部的碳含量差异。

9. 数据支撑与标准对比

在银亮钢检测的每个关键项目中,都有详实的数据支撑。例如,化学成分的检测结果会与国家标准或国际标准中规定的含量范围进行对比,确保每一批次的银亮钢都符合规定的性能要求。

-统计分析:对检测数据进行统计分析,评估材料的一致性和稳定性。

-结果评价:将检测结果与国家标准或国际标准进行对比,确保产品符合规定的性能要求。

通过上述关键项目的检测,可以全面评价银亮钢的性能,确保其在各种工业应用中的可靠性和安全性。随着技术的发展,银亮钢检测方法也在不断进步,向着更高精度、更大自动化和智能化的方向发展。

第三章:银亮钢检测的质量控制

银亮钢的质量控制是确保其在工业应用中可靠性和安全性的重要环节。本章将探讨银亮钢检测在质量控制中的作用,包括检测流程、关键质量控制点、以及如何通过检测数据进行质量改进。

1. 质量控制流程概述

银亮钢的质量控制流程从原材料的入厂检验开始,直至成品的最终检验和出厂。这一流程涵盖了化学成分分析、非破坏性检测、尺寸精度测量、力学性能测试等多个环节。每个环节都配有严格的标准和检测方法,以确保材料在整个生产过程中的质量稳定性。

2. 关键质量控制点

在银亮钢的生产过程中,有几个关键的质量控制点:

- 原材料检验:确保所用原材料的化学成分和物理性能符合要求。

- 热处理过程控制:控制热处理工艺,以获得所需的微观结构和性能。

- 在线检测:在生产过程中进行实时检测,及时发现并纠正偏差。

- 最终检验:对成品进行全面检验,包括尺寸、外形、力学性能和表面质量。

3. 检测数据的统计分析

检测数据的统计分析对于质量控制至关重要。通过收集和分析检测数据,可以:

- 评估一致性:确定生产过程是否稳定,产品是否具有一致的质量。

- 识别异常:及时发现生产过程中的偏差和异常情况。

- 进行过程优化:根据数据分析结果,对生产工艺进行调整和优化。

4. 缺陷跟踪与追溯

银亮钢检测中发现的任何缺陷都应进行跟踪和追溯。这包括:

- 缺陷记录:详细记录缺陷的类型、位置和严重程度。

- 原因分析:分析缺陷产生的原因,包括原材料问题、工艺偏差或设备故障。

- 纠正措施:根据原因分析,采取相应的纠正和预防措施。

5. 质量改进的持续循环

质量控制是一个持续的循环过程,包括:

- 计划:根据产品要求和市场反馈,制定质量目标和检测计划。

- 执行:进行检测,收集数据,并执行生产过程。

- 检查:通过检测数据检查是否达到质量目标。

- 行动:根据检查结果,采取必要的改进措施。

6. 质量标准的符合性

银亮钢的质量控制不仅要满足国家标准,还应符合国际标准,以适应全球化市场的需求。这要求:

- 标准更新:及时更新和修订内部质量标准,以适应新的国家标准和国际标准。

- 员工培训:定期对员工进行质量意识和技能培训,提高他们对质量标准的理解。

7. 客户反馈的重要性

客户的反馈是质量改进的重要资源。通过:

- 收集反馈:建立有效的客户反馈收集机制。

- 分析反馈:对客户的意见和建议进行分析,以识别潜在的质量问题。

- 改进措施:根据客户反馈,采取改进措施,提高产品满意度。

8. 质量控制的挑战与机遇

随着技术的发展和市场的变化,银亮钢的质量控制面临着新的挑战和机遇:

- 新技术的应用:利用自动化、智能化技术提高检测效率和准确性。

- 市场需求的变化:适应市场对高性能银亮钢材料的不断增长的需求。

- 环保和可持续性:在保证质量的同时,考虑生产过程的环保和可持续性。

通过本章的探讨,我们可以看到银亮钢检测在质量控制中的核心作用。通过建立科学的质量控制流程,采用先进的检测技术,以及不断改进和优化生产工艺,可以确保银亮钢材料的高质量标准,满足工业应用的严格要求。随着工业技术的不断进步,银亮钢的质量控制将更加智能化、精细化,为高端制造业的发展提供坚实的材料基础。

第四章:结论

随着现代工业对材料性能要求的不断提高,银亮钢检测领域正迎来新的挑战与机遇。未来的银亮钢检测将趋向于更高的精度、更全面的评估、更智能的分析以及更环保的检测方法。未来的银亮钢检测技术将追求更高的精度和分辨率。随着传感器技术、材料科学和计算机技术的发展,检测设备将能够提供更精细的测量结果,从而更准确地评估银亮钢的微观结构和性能。

为了适应全球化的市场需求,银亮钢检测标准将趋向于国际化和统一化。通过与国际标准接轨,可以提高银亮钢产品的国际竞争力,促进国际贸易和技术交流。云计算和大数据技术将在未来银亮钢检测中发挥重要作用。通过建立检测数据云平台,可以实现数据的集中存储、远程访问和智能分析,提高检测效率和数据的利用率。

总结而言,银亮钢检测的未来将是高精度、全面评估、智能化、环保可持续、国际化、数据驱动、用户参与和人才培养的。通过不断的技术创新和改进,银亮钢检测将为高端制造业的发展提供更加坚实的材料基础,推动工业进步和社会繁荣。

CUSTOMER

更多推荐