-

德检科技

COMPANY NEWS

热点项目,获取优质服务

钢中非金属夹杂物检测

2023-03-21 | 热点项目 作者:小编

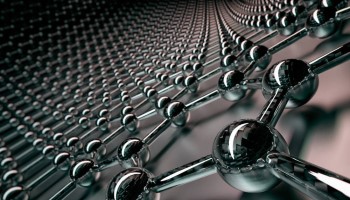

钢材是一种广泛应用的金属材料检测种类之一,通常由铁、碳和其他元素组成。在制造过程中,由于各种原因,钢材中可能会存在一些非金属夹杂物,如氧化物、硫化物、氮化物等,这些夹杂物对钢材性能和质量会产生不良影响,因此需要对其进行检测和控制。本文将介绍钢材中非金属夹杂物的检测方法和相关应用。

一、非金属夹杂物的形成原因

钢材中的非金属夹杂物主要来源于以下几个方面:

(1) 原材料:在钢材生产过程中,原材料中可能包含一定量的氧化物、硫化物、氮化物等非金属夹杂物,这些夹杂物随着钢材的生产过程而被保留了下来。

(2) 熔炼过程:在钢材熔炼过程中,炉渣中的氧化物、硫化物等有时会被还原,生成一些气体夹杂物,然后进入钢水中。此外,炉子的内壁、底部等处也可能会剥落一些附着物,成为夹杂物。

(3) 调整成分过程:在调整钢水成分的过程中,加入的合金元素或脱氧剂等可能会产生一些夹杂物。

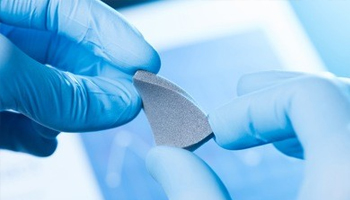

二、非金属夹杂物的类型

钢材中的非金属夹杂物种类较多,其中包括氧化物、硫化物、氮化物、镁氧化物、磷酸盐等。这些夹杂物对钢材的性能和质量都会产生不良影响,例如:

(1) 氧化物:氧化物对钢材的机械性能、耐蚀性和塑性等性能都有不同程度的影响。大量的氧化物会导致钢材表面出现明显的凹坑和孔洞,从而影响钢材的力学性能和表面质量。

(2) 硫化物:硫化物容易引起钢材的脆性断裂,并且在高温条件下易形成液态和气态硫,使得钢材的耐腐蚀性能也受到影响。

(3) 氮化物:氮化物会降低钢材的延展性和韧性,使其易发生断裂和疲劳等现象。同时,氮化物还会降低钢材的电阻率和磁导率等物理性能。

总之,非金属夹杂物的存在会严重影响钢材的性能和质量,因此需要采取有效的检测和控制手段。

三、非金属夹杂物的危害

钢材中存在非金属夹杂物会对其性能产生不利影响,主要表现在以下几个方面:

(1) 机械性能降低:非金属夹杂物的存在会导致钢材的硬度、强度、韧性等机械性能下降,从而影响钢材的使用寿命和安全性。

(2) 焊接性能降低:非金属夹杂物容易引起焊接缺陷,如气孔、裂纹等,从而降低钢材的焊接性能和耐蚀性。

(3) 加工性能降低:钢材中的非金属夹杂物容易形成应力集中点,从而使得加工难度增加,加工精度下降,甚至会产生加工缺陷。

(4) 金属疲劳性能降低:非金属夹杂物也会对钢材的金属疲劳性能产生负面影响,降低钢材的使用寿命。

因此,在生产、加工和使用钢材时,需要对其中的非金属夹杂物进行有效的检测和控制,以保证钢材的使用寿命和安全性。

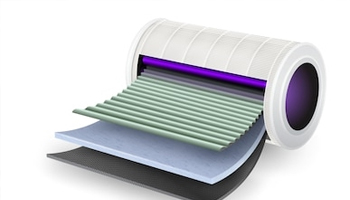

四、非金属夹杂物的检测方法

常见的非金属夹杂物检测方法包括以下几种:

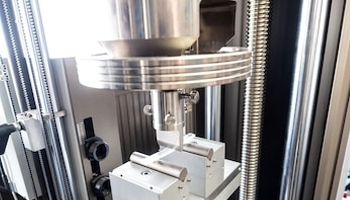

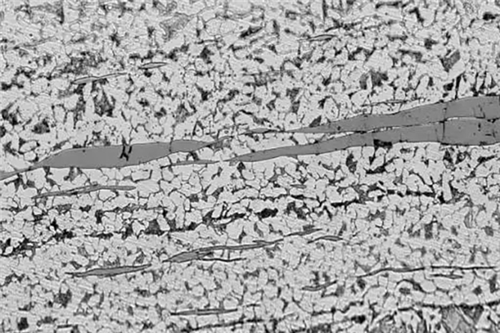

(1) 金相显微镜法:通过显微镜观察钢材经过打磨和腐蚀处理后的横截面,可以直接观察和计数夹杂物,判断其分布和形态,并进一步分析夹杂物对钢材性能的影响程度。这种方法操作简单,但需要进行样品制备和显微观察,有些夹杂物可能会被掩盖或难以发现。

(2) 扫描电镜法:通过扫描电子显微镜观察钢材表面和横截面的形貌,可以对夹杂物进行高分辨率的观察和分析,同时还可以通过能谱仪等附属设备对夹杂物进行化学成分分析。这种方法具有高分辨率、高灵敏度等优点,同时需要复杂的设备和技术支持。

(3) X射线衍射法:通过测量X射线经过钢材后的衍射图案,可以判断钢材中非金属夹杂物的类型和含量。这种方法可以在不破坏样品的情况下进行检测,适用于大批量生产的钢材检测。

(4) 热解吸收原子光谱法:该方法要求先将钢材样品加热至高温状态,使得样品中的非金属夹杂物释放出来,然后再利用原子光谱仪对其进行定量分析。这种方法具有高精度、高测量速度等优点,但需要对样品进行加热处理,可能会对样品造成破坏,同时需要复杂的设备和技术支持。

(5) 磁性检测法:通过检测钢材表面磁性分布情况,可以判断其中是否存在夹杂物。这种方法操作简单、速度快,但只适用于对磁性夹杂物的检测,对非磁性夹杂物无法有效检测。

总体而言,不同的检测方法各有优缺点,应根据实际情况选择合适的方法进行检测。

非金属夹杂物存在会导致钢材的机械性能下降,从而降低其使用寿命和安全性。如果在关键部位出现缺陷,会对工程设备的正常运行产生严重影响。其次,钢材中的非金属夹杂物还会对焊接、加工等工艺性能造成不利影响,从而增加了生产成本和加工难度。

此外一些特殊用途的钢材,例如高速切削钢、弹簧钢等,需要具有较高的纯度和无夹杂物的要求,否则会影响其特定的性能。因此,进行非金属夹杂物检测可以有效地保证钢材的性能和品质。在钢铁生产和应用过程中,夹杂物检测已经成为一项重要的技术措施,以确保钢材的质量符合标准和要求,并满足客户的需求。

CUSTOMER

更多推荐