-

德检科技

COMPANY NEWS

热点项目,获取优质服务

定形含碳耐火材料性能检测

2022-12-08 | 热点项目 作者:小编

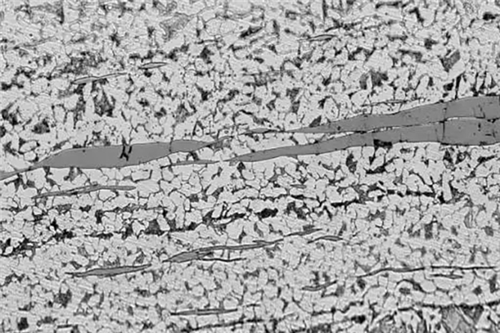

定形含碳耐火材料主要是炼铁、炼钢用炉材的中心耐火材料。由于定形含碳耐火材料几乎都是不烧砖,所以其性能检测方法与烧成砖有着本质的区别。定形含碳耐火材料一般是有酚醛树脂或沥青结合剂,经过200℃到300℃高温硬化从而形成的不烧成砖。它的使用温度一般在1400℃以上,此时酚醛树脂及沥青都会分解碳化,变成与使用前制品不同的结合状态,碳化后的定形含碳耐火材料的性能都会发生极大的变化,尤其是物理性能。

想要了解形含碳耐火材料的性能,就要求我们在检测时,做到三点,即取样的代表性、检测项目的可靠性,方法选择的正确性。因此,我们想要保证定形含碳耐火材料检测结果的准确性,就必须了解其碳化前后的性能表现。当然所谓的碳化就是从沥青(焦油)、树脂等含碳材料结合或浸渍制成的耐火材料试样中,除去挥发分并获得残存碳的过程。

碳化的主要试验过程是将一定尺寸的试样放入碳化盒中的焦炭里,放入1000℃保温2h后的加热炉中,碳化盒中的温度达到980℃,再保温2h,冷却后取出,测定碳化质量损失。将碳化后的的试样采用直接测定法或烧失法测定样品中残碳(游离碳)含量和碳回收率。

一、样品代表性

1.致密定形耐火制品制取的试样应尽量保留表皮,体积应为50cm3~200cm3,试样的最长尺寸与最短尺寸之比不超过2∶1;

2.定形隔热耐火制品在端部切取;

3.对制品上下两端大小不同或上下两端不对称的,应从工作端或小端制取,对长形制品,应在中间部位制取。

二、测定项目

测量含碳制品碳化前后的物理性能、碳化性能的测定和除总碳后性能测定。

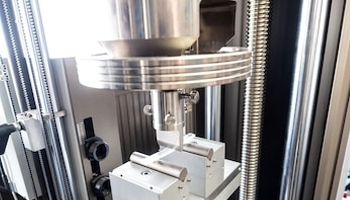

1.物理性能的检测项目:体积密度、显气孔率、几何体积密度、常温耐压强度、常温抗折强度和灼烧质量变化。

2.碳化性能的检测项目:碳化质量损失、残炭含量和碳回收率。

3.除总碳后性能测定项目:样品除总碳后,参考物理性能的检测项目来测即可。

三、检测方法标准

含碳耐火材料性能的检测方法我们可以参考国标GB/T 17732-2008《致密定形含碳耐火制品试验方法》来执行。国外可供 参考的标准还有ISO 10060:1993《致密定形耐火制品-含碳制品试验方法》、EN993-3:1997《致密定形耐火制品试验方法-含碳耐火材料试验方法》、ASTMC 831-1998(2013)《含碳耐火制品碳化后残炭量、表观残炭量、和表观碳收得率试验方法》等。

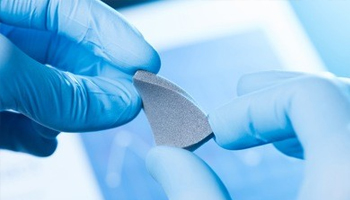

这里特别注意的是,与国标相比,国外标准对含碳耐火材料的抗氧化性能也提出明确要求。抗氧化性是规定尺寸的试样在高温和氧化气氛中抵抗氧化的能力。美国标准ASTMC831规定碳化时碳化盒内温度需达到970℃,保温时间是3h。检测原理就是将试样置于炉内,在氧化气氛中按规定的加热速率加热至试验温度,并在该温度下保持一定时间,冷却至室温后将试样切成两半,测量其脱碳层的厚度。

CUSTOMER

更多推荐