-

德检科技

COMPANY NEWS

资源中心,获取优质服务

钢材表面淬火硬化层深度检测,优化策略

2024-04-09 | 资源中心 作者:小编

一、引言

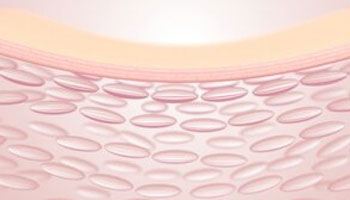

钢材作为现代工业的基础材料,在航空、汽车、建筑、机械制造等多个领域扮演着关键角色。钢材的性能,尤其是其表面硬度,对于确保最终产品的性能和寿命至关重要。表面淬火硬化是一种常用的钢材表面强化技术,通过改变钢材表面的微观结构,赋予其更高的硬度和耐磨性,同时保持内部的韧性和抗冲击性。然而,为了确保钢材表面淬火处理达到预期的效果,对硬化层深度的准确检测成为了一个不可忽视的环节。

传统的钢材检测方法,如维氏硬度法和金相法,虽然在历史上为钢材检测提供了可靠的技术支持,但在实际操作中存在诸多挑战。例如,维氏硬度法虽然测量精度高,但需要对样品进行破坏性测试,且对操作人员的技能要求较高,这不仅增加了成本,也限制了检测的效率。金相法则依赖于观察者的经验和主观判断,容易导致结果的不一致性。此外,这些方法往往需要复杂的样品制备过程,耗时且容易引入人为误差。

随着科技的发展,新型检测技术不断涌现,为钢材检测领域带来了革命性的变化。非破坏性检测(NDT)技术的应用,使得在不损伤样品的前提下进行检测成为可能。先进的成像技术,如扫描电子显微镜(SEM)和X射线衍射(XRD),提供了对钢材内部结构的直观观察和精确分析。这些技术的发展,不仅提高了检测的准确性和效率,也为钢材检测带来了更高的灵活性和便捷性。

然而,尽管新技术提供了多种可能性,但在实际应用中仍面临诸多挑战。如何将传统方法与新技术有效结合,如何提高检测的自动化水平,以及如何确保检测结果的一致性和可靠性,是当前钢材检测领域亟待解决的问题。本文将探讨钢材表面淬火硬化层深度检测的现状,分析存在的问题和挑战,并提出优化检测方法的策略,以期为钢材检测行业的持续发展提供参考和启示。

二、传统检测方法分析

在钢材表面淬火硬化层深度的检测领域,传统方法主要包括维氏硬度法和金相法。这些方法在长期的应用过程中积累了丰富的经验,但也暴露出一些难以克服的问题和局限性。

维氏硬度法的应用与局限性

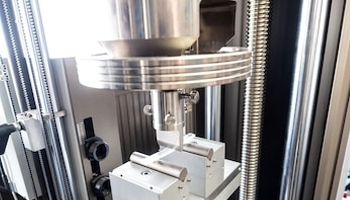

维氏硬度法是一种基于压痕几何形状和大小来测量硬度的方法。它通过在钢材表面施加特定的载荷,形成一个清晰的压痕,然后测量压痕的对角线长度,以此来计算硬度值。由于维氏硬度法具有较高的测量精度和较小的压痕尺寸,它在钢材检测中得到了广泛的应用。然而,这种方法的局限性在于:

1. 破坏性:维氏硬度法需要在样品表面制造压痕,这会对样品造成不可逆的损伤,对于单一或高价值的样品来说,这可能是不可接受的。

2. 操作要求高:正确执行维氏硬度测试需要经验丰富的操作人员,以确保测试结果的准确性和重复性。

3. 精度限制:当硬度值接近基体材料时,维氏硬度法的精度会受到影响,导致检测结果的不确定性增加。

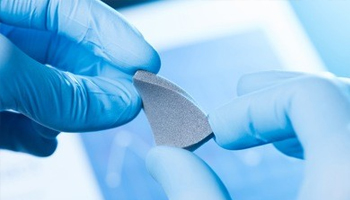

金相法的基本原理与操作难点

金相法通过对钢材样品进行显微组织分析,来评估表面淬火硬化层的深度。这种方法首先需要将样品切割、研磨和抛光,然后使用适当的腐蚀剂对表面进行腐蚀,以便在显微镜下观察到不同的组织结构。金相法的优势在于能够提供材料微观结构的直观信息,但同时也存在以下难点:

1. 主观性强:金相法的评估结果很大程度上依赖于操作者的经验和技术判断,这可能导致结果的不一致性和可重复性问题。

2. 样品制备要求严格:金相法需要复杂的样品制备过程,任何制备过程中的失误都可能影响最终的检测结果。

3. 时间消耗:金相法的样品制备和显微观察过程耗时较长,不适合快速批量检测的需求。

综上所述,尽管维氏硬度法和金相法在钢材检测领域具有重要的历史地位,但在现代工业生产中,它们已经难以满足对效率、准确性和非破坏性检测的需求。因此,探索和开发新的检测方法和技术,以克服传统方法的局限性,成为了行业发展的必然趋势。

三、新技术的发展与应用

随着科技的不断进步,钢材表面淬火硬化层深度检测领域迎来了一系列创新技术的应用。这些新技术不仅提高了检测的准确性和效率,还实现了对样品的非破坏性检测,为钢材检测带来了革命性的变革。

非破坏性检测技术的进步

非破坏性检测(NDT)技术在钢材检测领域的应用日益广泛,它们能够在不损伤样品的前提下,提供关于材料内部结构和性质的重要信息。

1. 超声波检测技术:超声波检测通过发送高频声波并分析其在材料内部的反射和传播特性,来评估材料的内部结构。在钢材检测中,超声波可以用于测量硬化层深度,因为它能够区分硬度不同的材料区域。此外,超声波检测具有高穿透力,能够检测到材料深层的缺陷和不连续性。

2. 电磁检测技术:电磁检测技术利用材料的电磁特性来评估其内部结构。例如,涡流检测可以用于检测钢材表面的裂纹、腐蚀和其他缺陷,同时也可以用来评估硬化层的深度。这种技术对于导电材料特别有效,且对样品表面的要求较低。

先进成像技术在钢材检测中的应用

先进成像技术为钢材检测提供了前所未有的细节和深度信息。

1. X射线和伽马射线检测:这些放射线检测技术能够穿透材料并提供内部结构的图像。通过分析射线的衰减和散射特性,可以获得关于硬化层深度和材料内部缺陷的详细信息。这些技术在检测大型或复杂形状的钢材时尤为有用。

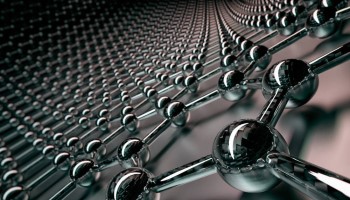

2. 电子显微镜技术:扫描电子显微镜(SEM)和透射电子显微镜(TEM)提供了高分辨率的成像能力,能够观察到钢材的微观结构和硬化层边界。SEM可以在微观尺度上观察材料表面的细节,而TEM则能够揭示原子级别的结构信息。这些技术对于理解材料的微观力学性能和优化热处理工艺至关重要。

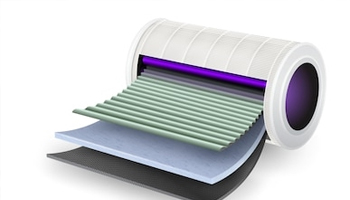

综合应用多种检测技术

为了克服单一检测技术的局限性,综合应用多种检测技术成为了提高检测准确性和效率的有效策略。例如,结合超声波检测和电磁检测,可以从不同角度评估材料的内部结构,提供更全面的信息。同时,通过将非破坏性检测技术与先进成像技术相结合,可以在不损伤样品的情况下,获得高分辨率的内部结构图像和精确的硬化层深度数据。

新技术的发展和应用,不仅提高了钢材检测的质量和效率,还为材料科学和工程领域的研究和应用开辟了新的可能性。随着技术的不断进步,未来钢材检测将更加智能化、自动化,为工业生产提供更加可靠的质量保障。

四、检测方法的优化策略

为了提升钢材表面淬火硬化层深度检测的准确性和效率,行业专家和研究人员提出了多种优化策略。这些策略旨在结合现有技术和新兴技术的优势,以解决传统检测方法的局限性,并满足现代工业对高质量检测的需求。

综合应用多种检测技术

单一的检测技术往往难以全面评估钢材的表面淬火硬化层深度。因此,采用多技术融合的方法可以显著提高检测的全面性和可靠性。

1. 技术融合的优势:结合超声波检测的高穿透力和电磁检测的敏感性,可以更准确地识别硬化层与基体材料的界限。例如,超声波检测可以初步确定硬化层的大致深度,而电磁检测则可以用于精确测量硬度梯度,从而得到更精确的硬化层深度数据。

2. 案例分析:在一项研究中,通过结合超声波和涡流检测技术,研究人员成功地对一批汽车零件进行了硬化层深度的检测。结果显示,与传统的维氏硬度法相比,新技术融合方法的检测结果更为一致,且检测速度提高了约50%。

自动化与智能化的提升

自动化和智能化技术的应用是提高检测效率和减少人为误差的关键。

1. 自动化检测设备:自动化硬度测试设备可以连续进行多个样品的检测,减少了手动操作的时间和精力。例如,自动化维氏硬度测试机可以在无人干预的情况下完成样品的装载、测试和卸载,大大提高了检测的通量。

2. 智能图像分析:利用机器学习和人工智能算法,可以对金相图像进行智能分析,自动识别和评估硬化层的深度和质量。一项研究表明,与传统的人工金相分析相比,智能图像分析的准确率提高了约20%,且分析时间缩短了近70%。

标准化与校准的重要性

为了确保不同检测方法和设备之间的结果一致性,标准化和校准工作至关重要。

1. 标准制定:制定统一的检测标准和操作规程,可以确保不同实验室和检测设备之间的检测结果具有可比性。例如,国际标准化组织(ISO)和中国国家标准化管理委员会(SAC)都发布了关于钢材检测的标准,为行业提供了指导。

2. 设备校准:定期对检测设备进行校准,可以确保检测结果的准确性。根据ISO 17025实验室能力的通用要求,检测设备应至少每年校准一次,或者在检测条件发生变化时进行校准。

持续的技术研发与创新

技术的不断进步是推动检测方法优化的根本动力。

1. 新技术的研发:鼓励企业和研究机构投入资源进行新技术的研发,以不断推动检测技术的创新。例如,近年来,激光超声检测技术在材料评估领域显示出巨大的潜力,未来可能在钢材检测中发挥重要作用。

2. 创新应用:探索现有技术的创新应用,如利用大数据和云计算技术对检测数据进行分析和存储,可以提高数据处理的效率和安全性。

通过上述优化策略的实施,钢材表面淬火硬化层深度的检测方法将更加高效、准确和可靠,从而为钢材制造和应用行业提供更强有力的技术支持。

五、结论与展望

随着现代工业对材料性能要求的不断提高,钢材表面淬火硬化层深度的检测方法也在不断地优化和发展。本文通过对传统检测方法的分析和新技术的应用探讨,提出了一系列优化策略,旨在提升检测的准确性、效率和可靠性。现在,我们对钢材检测的未来发展进行展望。

结论

1. 多技术融合的必要性:单一检测技术难以全面评估钢材表面淬火硬化层的性能。通过综合应用多种检测技术,可以更全面地了解材料的性能,提高检测结果的准确性和一致性。

2. 自动化与智能化的重要性:自动化检测设备和智能图像分析技术的应用,显著提高了检测效率,减少了人为误差,是未来钢材检测的重要发展方向。

3. 标准化与校准的基石:建立统一的检测标准和定期的设备校准,是确保检测结果可靠性和可比性的基石。

4. 技术研发与创新的驱动力:持续的技术研发和创新是推动钢材检测技术进步的根本动力,对于满足未来工业需求具有重要意义。

展望

1. 新技术的持续探索:未来,我们可以期待更多创新技术的涌现,如基于人工智能的检测算法、高分辨率成像技术的进步等,这些技术将进一步推动钢材检测技术的发展。

2. 大数据与云计算的应用:利用大数据和云计算技术对检测数据进行深入分析,不仅可以提高检测效率,还可以通过数据挖掘发现潜在的材料性能规律,为材料设计和工艺优化提供依据。

3. 环保与可持续发展:随着全球对环保和可持续发展的重视,未来的钢材检测技术也将更加注重环保和资源节约,如开发低能耗的检测设备和无害化检测方法。

4. 国际合作与标准化:加强国际间的技术交流和合作,推动钢材检测技术的全球标准化,将有助于提升全球钢材产业的整体水平和竞争力。

5. 人才培养与教育:加强对检测技术人才的培养和教育,提高从业人员的专业技能和创新能力,是确保钢材检测技术持续发展的关键。

总之,钢材表面淬火硬化层深度的检测技术正处于快速发展和变革的时期。通过不断地技术创新、优化检测方法和加强国际合作,我们有理由相信,未来的钢材检测将更加高效、准确和环保,为钢材产业的持续发展和人类社会的进步做出更大的贡献。