-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

重磅,耐火泥浆检测要点介绍

2024-03-29 | 新闻资讯 作者:小编

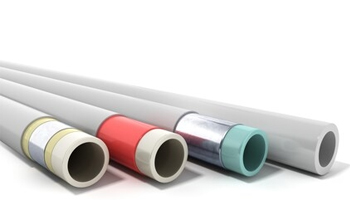

在现代工业生产中,耐火材料扮演着至关重要的角色,它们保护工业炉窑免受高温、化学侵蚀和机械应力的影响。耐火泥浆,作为一种广泛应用于炉窑砌筑和维护的耐火材料,其性能的优劣直接关系到炉窑的运行效率和安全性能。因此,对耐火泥浆进行准确而全面的检测显得尤为重要。

耐火泥浆检测不仅是一项技术性工作,更是一门综合性强、要求严格的科学。它涉及到对耐火泥浆的化学成分、物理性能、耐火性能等多方面的评估。为了确保检测结果的准确性和可靠性,检测人员必须严格遵循相关的产品标准和检测方法标准,同时结合实际应用场景,对耐火泥浆进行全面的检测和评估。

本文旨在通过总结耐火泥浆检测的经验和要点,为从事耐火泥浆检测工作的技术人员提供一个参考框架。我们将从耐火泥浆检测的重要性、检测标准与方法、检测要点、数据分析和质量控制等方面进行详细阐述,以期帮助检测人员提高检测效率,确保耐火泥浆的质量,从而保障工业炉窑的安全稳定运行。通过这些综合性的探讨,我们希望能够为耐火泥浆检测领域的发展贡献一份力量,推动相关技术和标准的进步。

第一章:耐火泥浆检测的重要性

耐火泥浆检测在工业生产中扮演着至关重要的角色,它是确保耐火材料质量和安全性的关键步骤。耐火泥浆广泛应用于炉窑的砌筑和维护,其性能的优劣直接影响到炉窑的运行效率和安全性能。在高温、高压和化学侵蚀的环境下,耐火泥浆必须具备足够的耐火度和稳定性,以保证炉窑的正常运行。

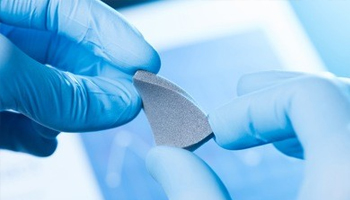

耐火泥浆的耐火性能是检测的首要任务。耐火度是衡量耐火泥浆在高温下不发生软化、熔融或分解的能力的指标。根据GB/T 14982-2008《粘土质耐火泥浆》标准,粘土质耐火泥浆的耐火度应不低于1580℃。这一指标对于评估耐火泥浆是否能够在极端条件下保持结构完整和功能稳定至关重要。例如,某耐火泥浆产品在1600℃的测试中保持了4小时未出现显著退化,这表明其耐火性能良好,适用于要求较高的工业炉窑。

除了耐火度,耐火泥浆的化学成分也是检测的重要内容。化学成分的稳定性和均匀性对耐火泥浆的性能有着直接影响。氧化铝(Al2O3)、氧化硅(SiO2)、氧化铁(Fe2O3)等主要成分的含量,决定了耐火泥浆的耐火性能和抗渣性。例如,高铝质耐火泥浆的Al2O3含量通常在48%以上,这为其提供了较高的耐火度和稳定性。通过对化学成分的精确测定,可以确保耐火泥浆的质量和性能满足工业应用的要求。

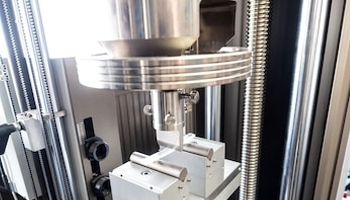

物理性能检测也是耐火泥浆检测中不可或缺的一部分。这包括对耐火泥浆的稠度、粒度分布、抗折强度和抗压强度等指标的评估。稠度和粒度分布直接影响耐火泥浆的施工性能和使用效果。例如,GB/T 22459.1标准规定了耐火泥浆的稠度试验方法,通过这些方法可以确保耐火泥浆在施工过程中具有良好的流动性和可操作性。抗折强度和抗压强度则反映了耐火泥浆在受力后的稳定性和耐久性,这些指标对于评估耐火泥浆在炉窑中的使用寿命和安全性至关重要。

耐火泥浆检测不仅有助于保证材料的性能,还能够预防潜在的安全风险。通过对耐火泥浆进行全面的检测,可以及时发现材料的缺陷和不足,从而采取相应的改进措施。这不仅提高了炉窑的运行效率,还降低了因材料故障导致的停机时间和维修成本。例如,通过对某批次耐火泥浆进行检测,发现其抗压强度低于标准要求,及时调整生产配方后,下一批次的产品抗压强度达到了25 MPa以上,满足了工业应用的要求。

总之,耐火泥浆检测是确保工业炉窑安全、高效运行的重要环节。通过严格的检测流程和科学的数据分析,可以全面提升耐火泥浆的性能,保障工业生产的连续性和稳定性。随着工业技术的不断进步和生产需求的日益提高,耐火泥浆检测的重要性将更加凸显,成为工业材料质量控制中不可或缺的一环。

第二章:耐火泥浆检测的方法与标准

耐火泥浆检测的方法与标准是确保检测结果准确性和一致性的基础。这些方法和标准为耐火泥浆的生产、应用和质量控制提供了明确的指导,确保了耐火泥浆的性能满足工业应用的严格要求。

1. 耐火泥浆的化学成分检测

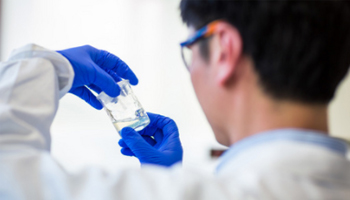

化学成分检测是评估耐火泥浆性能的关键步骤。耐火泥浆的主要化学成分包括氧化铝(Al2O3)、氧化硅(SiO2)、氧化铁(Fe2O3)等,这些成分的含量直接影响泥浆的耐火度、抗渣性和机械强度。根据GB/T 14982-2008《粘土质耐火泥浆》标准,粘土质耐火泥浆的Al2O3含量应在30%~45%之间,而Fe2O3含量应不高于1.5%。这些严格的化学成分限制确保了耐火泥浆能够在高温环境下保持稳定性和耐火性。化学成分的检测通常采用X射线荧光光谱分析(XRF)、原子吸收光谱法(AAS)或电感耦合等离子体光谱法(ICP)等先进技术,这些方法可以准确地测定耐火泥浆中各种元素的含量。

2. 物理性能的检测方法

物理性能检测包括对耐火泥浆的稠度、粒度分布、抗折强度和抗压强度等指标的评估。稠度检测通常采用GB/T 22459.1和GB/T 22459.2标准中规定的锥入度法和跳桌法。这些方法通过测量标准圆锥体在一定时间内沉入泥浆的深度或泥浆从一定高度落下后溅起的直径来评估泥浆的稠度。粒度分布的检测则通过筛分析试验方法进行,该方法通过一系列标准筛网对泥浆样品进行筛分,然后通过称量各筛网上的残留物质量来确定泥浆的粒度分布。抗折强度和抗压强度的检测则根据GB/T 22459.4标准,通过三点弯曲试验和压力试验来测量。

3. 耐火性能的检测方法

耐火性能是耐火泥浆最核心的性能指标,包括耐火度、荷重软化温度和抗渣性等。耐火度的检测通常在高温炉中进行,泥浆样品在一定温度下保持一定时间,观察其是否发生软化、熔融或分解。荷重软化温度的检测则通过在泥浆样品上施加一定的荷重,然后逐渐升高温度,直至样品开始软化。抗渣性的检测则通过将泥浆样品与炉渣接触,模拟实际工况,评估其在高温下的稳定性。

4. 检测标准的实施与监督

a 产品标准

GB/T 14982-2008 粘土质耐火泥浆

GB/T 23293-2021 氮化物结合耐火制品及其配套耐火泥浆

GB/T 2994-2021 高铝质耐火泥浆

YB/T 114-2016 硅酸铝质隔热耐火泥浆

YB/T 384-2023 硅质耐火泥浆

YB/T 5009-2011 镁质、镁铝质、镁铬质耐火泥浆

b.检测方法标准

GB/T 22459系列《耐火泥浆》

——第1部分:稠度试验方法(锥入度法);

——第2部分:稠度试验方法(跳桌法);

——第3部分:粘接时间试验方法;

——第4部分:常温抗折粘接强度试验方法;

——第5部分:粒度分布(筛分析)试验方法;

——第6部分:预搅拌泥浆含水量试验方法;

——第7部分:其他性能试验方法;

——第8部分:泌水性试验方法;

——第9部分:抗剪切粘接强度试验方法

——第10部分:耐火泥浆加热永久变化试验方法

实施和监督耐火泥浆检测标准是确保产品质量的重要环节。生产企业需要严格按照产品标准进行生产和检验,同时,相关的监管部门也会定期对市场上的耐火泥浆产品进行抽检,确保其符合标准要求。这种双重保障机制有效地提升了耐火泥浆的整体质量水平,保护了消费者的权益。

5. 检测方法的更新与发展

随着科技的进步和工业需求的变化,耐火泥浆的检测方法和标准也在不断地更新和发展。新的检测技术和设备的应用,使得耐火泥浆的检测更加精确和高效。例如,采用自动化和智能化的检测设备可以减少人为误差,提高检测的准确性和重复性。同时,新的应用需求也促使检测标准的修订和完善,以适应市场的发展。

通过上述对耐火泥浆检测方法与标准的详细阐述,我们可以看到,这些方法和标准为耐火泥浆的质量控制提供了坚实的基础。它们不仅为耐火泥浆的生产和检测提供了明确的指导,也为行业的健康发展提供了重要的支撑。随着技术的不断进步和市场的需求变化,耐火泥浆检测的方法和标准将继续发展和完善,以满足更高的工业应用要求。

第三章:耐火泥浆检测的关键要点

耐火泥浆检测是一个多方面、多层次的过程,涉及多个关键要点。这些要点是确保耐火泥浆能够在各种工业炉窑中发挥其应有的性能的基础。以下是耐火泥浆检测中必须重点关注的几个方面。

1. 化学成分的精确测定

耐火泥浆的化学成分对其性能有着决定性的影响。主要成分如氧化铝(Al2O3)、氧化硅(SiO2)、氧化镁(MgO)和氧化钙(CaO)等的含量和比例,直接关系到耐火泥浆的耐火度、抗渣性和机械强度。例如,根据GB/T 14982-2008标准,粘土质耐火泥浆的Al2O3含量应在30%~45%之间,这是确保其耐火性能的关键。精确的化学成分分析可以通过X射线荧光光谱分析(XRF)等方法进行,这些方法可以提供高精度的元素含量数据,帮助检测人员评估耐火泥浆是否符合预定的性能要求。

2. 物理性能的全面评估

耐火泥浆的物理性能包括稠度、粒度分布、抗折强度和抗压强度等,这些性能指标对施工和使用效果有着直接的影响。稠度和粒度分布的检测可以通过标准筛分析和粘度测量来完成,这些测试结果可以指导施工过程中泥浆的混合比例和施工方法。抗折强度和抗压强度的检测则通过三点弯曲试验和压力试验来完成,这些测试结果反映了耐火泥浆在受力后的稳定性和耐久性。例如,GB/T 22459.4标准规定,耐火泥浆的常温抗折强度应大于或等于3.0 MPa,抗压强度应大于或等于20.0 MPa。

3. 耐火性能的严格测试

耐火性能测试是耐火泥浆检测中最为关键的部分。耐火度、荷重软化温度和抗渣性等指标的测试结果,直接决定了耐火泥浆是否能够在高温环境下保持性能。耐火度测试通常在高温炉中进行,通过将样品在一定温度下加热并保持一定时间,观察其物理和化学变化。荷重软化温度测试则通过在样品上施加一定的荷重,并逐渐升高温度,直至样品开始软化。抗渣性测试则通过将样品与炉渣接触,模拟实际工况,评估其在高温下的稳定性。

4. 环境适应性的考量

耐火泥浆的环境适应性是指其在不同环境条件下的性能表现。这包括耐火泥浆在不同温度、湿度和化学环境中的稳定性和耐久性。环境适应性的测试可以通过模拟实际工作环境来进行,例如,通过在不同温度和湿度条件下对耐火泥浆进行加速老化测试,评估其长期性能的变化。此外,还可以通过化学侵蚀试验来评估耐火泥浆对酸、碱等腐蚀性物质的抵抗能力。

5. 综合数据分析与应用

耐火泥浆检测的最终目的是通过综合分析数据来指导生产和使用。这要求检测人员不仅要掌握各种检测技术,还要具备数据分析的能力。通过对比不同批次耐火泥浆的检测数据,可以发现生产过程中的异常和趋势,及时调整生产工艺。同时,通过对历史数据的分析,可以预测耐火泥浆在特定工况下的性能表现,为用户选择合适的耐火泥浆提供依据。

通过对上述关键要点的详细阐述,我们可以看到,耐火泥浆检测是一个复杂而细致的过程。每个检测环节都至关重要,只有全面、准确地掌握这些要点,才能确保耐火泥浆的性能满足工业炉窑的要求,保障其安全稳定运行。随着工业技术的发展和应用需求的提高,耐火泥浆检测的技术和方法也将持续进步,以适应更高的性能要求。

第四章:耐火泥浆检测数据的分析与应用

耐火泥浆检测数据的分析与应用是确保耐火泥浆性能优化和工业应用成功的重要环节。通过对检测数据的深入分析,可以揭示耐火泥浆的性能特点、发现潜在问题,并为耐火泥浆的生产、使用和维护提供科学依据。

1. 数据的统计分析与趋势预测

耐火泥浆检测数据的统计分析是识别性能规律和改进方向的关键步骤。通过应用统计学原理和方法,如回归分析、方差分析等,可以探究不同成分和工艺参数对耐火泥浆性能的影响。例如,通过分析大量实验数据,研究人员可能发现Al2O3含量与耐火泥浆的抗折强度之间存在显著的正相关关系。这种关系可以帮助生产者调整配方,以提高耐火泥浆的机械强度。此外,趋势分析可以用来预测耐火泥浆在长期使用中的性能变化,为制定维护计划和更换周期提供依据。

2. 数据的实际应用与配方优化

耐火泥浆检测数据的实际应用是将分析结果转化为具体行动的过程。这些数据可以用来优化耐火泥浆的配方,提高其在特定工业炉窑中的适用性和效率。例如,如果数据分析表明某种耐火泥浆在高温下的抗渣性能不足,研究人员可以探索添加新型结合剂或改变原料比例的方法来提升性能。实际应用还包括根据数据分析结果,为用户推荐最适合其工况的耐火泥浆产品,确保炉窑运行的稳定性和经济性。

3. 质量控制与风险管理

耐火泥浆检测数据在质量控制和风险管理中发挥着重要作用。通过对检测数据的持续监控和分析,可以及时发现生产过程中的异常和波动,实施质量控制措施,防止不合格产品流入市场。风险管理方面,数据分析有助于识别可能导致炉窑故障的潜在风险因素,如耐火泥浆的热震稳定性不足或抗渣性能下降。这些信息对于制定预防措施和应急预案至关重要,有助于减少生产中断和安全事故的发生。

4. 性能改进与技术创新

耐火泥浆检测数据的分析还可以推动性能改进和技术创新。通过深入分析耐火泥浆在不同工况下的表现,研究人员可以发现新的研究方向和改进机会。例如,对于在极端温度下工作的耐火泥浆,数据分析可能揭示出需要新型耐高温材料的需求。这些发现可以促进新材料的研发和新技术的应用,如开发新型的耐火纤维增强材料或改进结合剂系统,以提高耐火泥浆的整体性能。

5. 客户反馈与市场适应性

耐火泥浆检测数据的分析不仅局限于实验室内,还应结合客户反馈和市场适应性进行综合考量。客户的使用体验和反馈是评估耐火泥浆性能的宝贵信息源。通过分析客户反馈,可以发现耐火泥浆在实际应用中的表现和潜在问题,从而对产品进行针对性的改进。同时,市场适应性分析有助于企业把握市场动态,调整产品策略,满足不断变化的市场需求。

通过对耐火泥浆检测数据的全面分析和应用,可以显著提升耐火泥浆的性能和可靠性,确保工业炉窑的安全稳定运行。这要求检测人员不仅要具备专业的技术知识,还要具备数据分析和市场洞察的能力,以实现耐火泥浆性能的持续优化和技术创新。随着工业技术的不断进步和市场的发展,耐火泥浆检测数据的分析与应用将继续发挥其在材料科学和工业应用中的重要作用。

第五章:耐火泥浆检测的意义

耐火泥浆检测不仅是工业生产中的一项必要工作,更是确保工业安全和提高生产效率的关键环节。耐火泥浆作为炉窑砌筑和维护的重要材料,其性能直接影响到炉窑的使用寿命和运行成本。因此,对耐火泥浆进行严格的检测,对于提升工业生产的安全性和经济性具有重大的意义。

1. 保障工业炉窑的安全运行

耐火泥浆的主要作用是在高温环境下维持炉窑的结构完整性和热效率。耐火泥浆检测可以确保其耐火度、抗渣性和机械强度等关键性能指标达到设计要求。根据GB/T 14982-2008标准,粘土质耐火泥浆的耐火度应不低于1580℃,而高铝质耐火泥浆的耐火度应达到1770℃以上。这些性能指标的检测结果直接关系到炉窑是否能够在极端条件下保持稳定运行,避免因耐火材料性能不足导致的炉窑损坏和生产事故。

2. 提高生产效率和经济性

耐火泥浆检测对于提高生产效率和降低生产成本同样至关重要。通过精确的检测,可以及时发现和解决耐火泥浆生产过程中的问题,减少返工和废品率。此外,通过对耐火泥浆性能的深入了解,可以优化炉窑的设计和操作,提高热效率和生产效率。例如,通过分析耐火泥浆的抗折强度和抗压强度数据,可以指导炉窑的砌筑方式和使用条件,从而延长炉窑的大修周期,减少维护成本。

3. 促进新材料和技术创新

耐火泥浆检测还有助于推动新材料的研发和技术创新。通过对现有耐火泥浆性能的深入分析,可以发现其性能的局限性和改进空间,激发新的研究思路和技术方向。例如,对于在特殊环境下工作的炉窑,可能需要开发具有更高耐火度和更好抗渣性的耐火泥浆。这些研究和开发活动不仅能够提升现有产品的性能,还可能带来颠覆性的材料革新,推动整个行业的进步。

4. 满足环保和可持续发展要求

随着环保法规的日益严格和可持续发展理念的普及,耐火泥浆检测在环境保护方面的作用也日益凸显。通过检测耐火泥浆的环境适应性和耐久性,可以评估其在长期使用过程中对环境的潜在影响。此外,通过优化耐火泥浆的配方和生产工艺,可以减少有害物质的排放,提高资源的利用效率,符合绿色生产的发展趋势。

5. 增强市场竞争力

耐火泥浆检测还对企业的市场竞争力有着重要影响。高质量的耐火泥浆产品可以提升企业的品牌形象和市场信誉,吸引更多的客户和合作伙伴。通过提供经过严格检测的耐火泥浆,企业可以向市场证明其产品的可靠性和性能优势,从而在激烈的市场竞争中脱颖而出。此外,通过不断改进产品和服务,企业可以满足客户不断变化的需求,增强客户忠诚度,实现可持续发展。

通过对耐火泥浆检测的深入分析,我们可以看到,这一过程对于保障工业安全、提高生产效率、促进技术创新、满足环保要求以及增强市场竞争力等方面都具有不可替代的重要作用。随着工业技术的不断发展和市场需求的不断提高,耐火泥浆检测将继续发挥其在工业生产中的基石作用。

CUSTOMER

更多推荐