-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

复合材料紧固件拉脱性能检测研究

2024-01-05 | 新闻资讯 作者:小编

摘要

复合材料在现代工程中的广泛应用,使其连接性能成为关键的技术挑战。本文主要研究的是通过拉伸加载法(方法A)对复合材料紧固件拉脱性能的检测。通过遵循ASTM D 7332标准,本文详细描述了试验步骤,包括试验前准备、试样安装、数据采集和失效模式记录等。同时,本文探讨了试验中的关键参数,如几何尺寸测量、安装对中性要求、紧固件拧紧力矩以及加载与卸载要求等。通过实验数据,本文旨在为复合材料及其结构的研制提供可信的试验数据,并为复合材料紧固件连接的设计和应用提供指导。

关键词:复合材料;紧固件;拉脱性能;拉伸加载法;试验方法

1.引言

随着科学技术的不断进步,复合材料因其独特的物理和化学特性,在航空航天、汽车工业、建筑结构、海洋工程等领域的应用日益广泛。这些领域对于材料的性能要求极为严格,特别是对于连接牢固性和可靠性有着极高的标准。在这些应用中,复合材料紧固件连接作为连接不同部件的关键方式,其性能直接影响到整个结构的安全性和耐久性。

复合材料紧固件连接的拉脱性能是指在受到外力作用时,紧固件从复合材料层压板中被拉出的能力。这一性能指标对于评估连接的可靠性至关重要,尤其是在承受动态载荷或长期循环载荷的应用中。拉脱性能不仅关系到复合材料结构的整体强度,还关系到其在极端环境下的稳定性和耐久性。

然而,复合材料与金属材料在微观结构和宏观性能上存在显著差异,这使得复合材料紧固件连接的拉脱性能研究具有复杂性。例如,复合材料的各向异性、层间剪切强度低、界面粘结性能弱等特点,都可能影响紧固件的拉脱性能。此外,复合材料在加工过程中可能产生的缺陷,如孔隙、纤维断裂等,也会对拉脱性能产生不利影响。

为了确保复合材料结构的安全性和可靠性,必须对紧固件连接的拉脱性能进行精确的测试和评估。这不仅需要标准化的试验方法,还需要对试验过程中的各种参数进行严格控制。目前,国际上已经制定了一些标准,如ASTM D 7332,为复合材料紧固件拉脱性能的测试提供了指导。

本文旨在通过拉伸加载法(方法A)对复合材料紧固件拉脱性能进行检测,探讨影响拉脱性能的关键因素,并提出相应的改进措施。通过对试验方法的优化和关键参数的控制,本文旨在为复合材料及其结构的研制提供可信的试验数据,并为复合材料紧固件连接的设计和应用提供指导。

在接下来的章节中,本文将详细介绍试验方法、关键参数控制、实验结果与分析,以及基于实验数据得出的结论。通过这些研究,我们期望能够为复合材料紧固件连接的工程应用提供更加科学和系统的支持。

2. 试验方法

2.1 试验方法概述

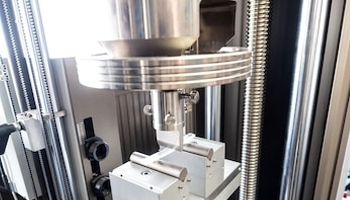

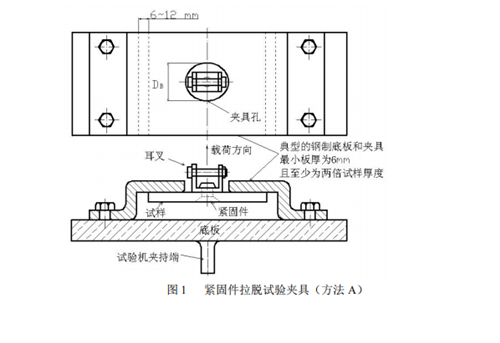

本研究采用的试验方法依据ASTM D 7332标准,即拉伸加载法(方法A),该方法适用于评估复合材料层压板与紧固件之间的拉脱强度。该方法通过在复合材料层压板上安装紧固件,并在试验机上施加拉伸载荷,模拟实际使用中紧固件承受的拉力,从而评估其拉脱性能。

2.2 试验设备与材料

2.2.1 设备

- 万能材料试验机:用于施加拉伸载荷并记录载荷-位移曲线。

- 扭矩扳手:用于精确控制紧固件的拧紧力矩。

- 耳叉:用于将试验机的拉伸载荷转换为紧固件的拉脱载荷。

- 试样夹具:用于固定试样并传递载荷。

2.2.2 材料

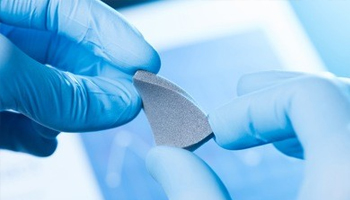

- 复合材料层压板:作为试验的基材,应具有代表性,通常包括碳纤维、玻璃纤维等增强材料与树脂基体。

- 紧固件:包括螺栓、螺钉等,其材料、尺寸和表面处理应与实际应用相符。

- 夹具孔:用于固定试样,孔径应与紧固件匹配。

2.3 试验步骤

2.3.1 试验前准备

- 试样检查:检查复合材料层压板的表面质量,确保无裂纹、孔隙等缺陷。

- 状态调节:将试样置于标准环境条件下,以消除湿度和温度对材料性能的影响。

- 几何尺寸测量:精确测量试样的尺寸,包括紧固孔直径、层压板厚度、夹具孔孔径等。

2.3.2 试样安装

- 对中性要求:确保试样在试验机上的安装位置准确,耳叉与层压板中心孔对中。

- 紧固件拧紧:使用扭矩扳手按照规定的拧紧力矩安装紧固件。

2.3.3 数据采集

- 加载与卸载:以0.50mm/min的横梁速率加载,直至试样破坏。在载荷下降30%后停止试验并卸载。

- 数据记录:记录载荷-位移曲线,以及试样破坏时的载荷值。

2.3.4 失效模式记录

- 观察并记录试样破坏时的形态,如层间剥离、紧固件断裂等。

2.3.5 数据处理

- 分析载荷-位移曲线:从曲线中提取紧固件从层压板中的拉脱强度。

- 统计分析:对多组试验数据进行统计分析,以评估试验的重复性和可靠性。

2.4 关键参数控制

2.4.1 几何尺寸测量

- 精确测量试样的紧固孔孔径、层压板厚度、夹具孔孔径等,确保试验数据的准确性。

2.4.2 安装对中性要求

- 在试验前仔细检查耳叉与层压板中心孔的对中情况,确保试验的准确性。

2.4.3 紧固件拧紧力矩

- 使用标定的扭矩扳手按照规定的拧紧力矩安装紧固件,以确保紧固件的预紧力一致。

2.4.4 加载与卸载要求

- 控制加载速率,避免因加载过快而导致的损伤扩展,从而影响试验结果的准确性。

通过上述试验方法的详细描述,本研究能够系统地评估复合材料紧固件的拉脱性能,为复合材料连接结构的设计和应用提供科学依据。

3. 关键参数控制

在复合材料紧固件拉脱性能的试验中,严格的参数控制对于确保试验结果的准确性和可靠性至关重要。以下是需要特别注意的关键参数及其控制方法:

3.1 几何尺寸测量

3.1.1 紧固孔孔径

- 准确测量紧固孔直径,确保其与紧固件的配合度符合设计要求。孔径的偏差可能导致紧固件安装不当,影响拉脱性能的测试结果。

- 使用精密测量工具,如卡尺或光学测量仪,以减少人为误差。

3.1.2 层压板厚度

- 测量层压板的厚度,因为厚度的变化会影响材料的刚度和强度,从而影响拉脱性能。

- 确保测量的均匀性和准确性,特别是在不同位置的测量,以评估层压板的均匀性。

3.1.3 夹具孔孔径

- 夹具孔的孔径应与试样的紧固孔相匹配,以确保试样在加载过程中的稳定性。

- 使用合适的夹具,确保夹具孔与紧固孔之间的间隙最小化,以减少载荷传递过程中的损失。

3.2 安装对中性要求

3.2.1 耳叉与层压板中心孔对中

- 在安装试样前,使用对中工具确保耳叉与层压板中心孔的精确对齐。对中不准确会导致载荷分布不均,影响试验结果。

- 对中过程应在无应力状态下进行,以避免对试样造成不必要的应力。

3.3 紧固件拧紧力矩

3.3.1 拧紧力矩的标准化

- 使用扭矩扳手按照规定的拧紧力矩安装紧固件,以确保每个试样的预紧力一致。

- 定期校准扭矩扳手,以确保其测量的准确性。

3.3.2 紧固件的预紧力

- 预紧力的控制对于确保紧固件与层压板之间良好的粘结和防止松动至关重要。

- 根据材料特性和应用要求,选择合适的预紧力范围。

3.4 加载与卸载要求

3.4.1 加载速率

- 控制加载速率,以确保试样在加载过程中有时间适应应力变化,避免因加载过快导致的损伤扩展。

- 根据ASTM D 7332标准,选择适当的加载速率,如0.50mm/min。

3.4.2 载荷下降阈值

- 在试验过程中,当载荷下降到初始载荷的70%时,停止加载并卸载试样。

- 这一阈值有助于避免试样完全破坏,从而更准确地评估紧固件的拉脱性能。

3.4.3 载荷-位移曲线

- 记录完整的载荷-位移曲线,以便分析试样在加载过程中的行为。

- 使用高精度的数据采集系统,确保曲线数据的准确性和可重复性。

通过严格控制这些关键参数,可以确保试验结果的准确性,为复合材料紧固件拉脱性能的研究提供可靠的数据支持。这些数据对于优化复合材料结构的设计、选择适当的紧固件类型和尺寸、以及改进连接工艺具有重要意义。

4. 实验结果与分析

4.1 实验数据呈现

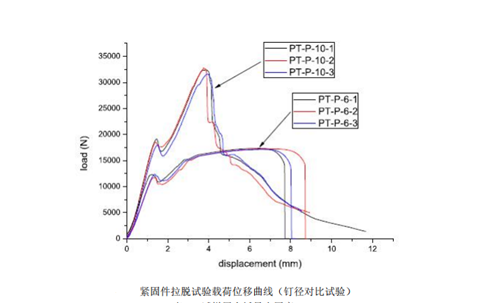

在实验过程中,通过万能材料试验机记录了多组试样的载荷-位移曲线。这些曲线反映了在不同加载条件下,复合材料紧固件连接的响应特性。通过对这些曲线的分析,可以评估紧固件的拉脱性能。

4.2 数据处理

4.2.1 载荷-位移曲线分析

- 载荷-位移曲线的初始线性部分代表了试样的弹性阶段,此时试样承受的载荷与位移成正比。

- 随着载荷的增加,曲线开始出现非线性变化,这表明试样开始进入塑性阶段或损伤阶段。

- 曲线的峰值点对应于试样的最大承载能力,即拉脱强度。

- 载荷下降30%后的位移点用于确定试样的破坏位移。

4.2.2 统计分析

- 对多组试验数据进行统计分析,如方差分析(ANOVA)和回归分析,以验证试验结果的一致性和可靠性。

- 分析不同参数(如紧固件类型、紧固孔直径、层压板厚度等)对拉脱性能的影响。

4.3 结果解释

4.3.1 拉脱强度

- 拉脱强度是评价紧固件连接性能的关键指标,它反映了在特定条件下紧固件与复合材料层压板之间的粘结强度。

- 较高的拉脱强度意味着更好的连接性能,但也可能意味着较高的应力集中和损伤风险。

4.3.2 破坏模式

- 分析试样破坏时的形态,如层间剥离、紧固件断裂等,有助于理解连接失效的机理。

- 不同的破坏模式可能指示不同的设计改进方向,如优化紧固件设计、改进层压板的表面处理等。

4.3.3 参数影响

- 分析不同参数对拉脱性能的影响,如紧固件的预紧力、层压板的厚度和纤维方向等。

- 结合实验数据,提出优化建议,如调整紧固件的拧紧力矩、改进层压板的制造工艺等。

4.4 结论联系

4.4.1 试验方法的有效性

- 通过实验结果的分析,验证了拉伸加载法(方法A)在复合材料紧固件拉脱性能测试中的有效性。

- 结论表明,所采用的试验方法能够准确地评估复合材料连接的拉脱强度和破坏模式。

4.4.2 设计和应用指导

- 实验结果为复合材料紧固件连接的设计提供了指导,特别是在选择紧固件类型、确定预紧力和优化层压板结构方面。

- 试验数据可以作为复合材料结构设计和制造过程中的质量控制依据。

4.4.3 后续研究建议

- 基于实验结果,提出后续研究的建议,如探索不同材料组合、加载速率对拉脱性能的影响,以及在更复杂加载条件下的试验等。

通过上述实验结果与分析,本研究不仅为复合材料紧固件拉脱性能的评估提供了科学依据,也为复合材料连接技术的发展和应用提供了重要参考。

5. 结论

5.1 试验方法的有效性

本研究采用的拉伸加载法(方法A)对于评估复合材料紧固件的拉脱性能是高效的。通过精确的试验设备和严格的参数控制,我们成功地获得了多组试样的载荷-位移曲线,并从中提取了关键性能指标,如拉脱强度和破坏位移。这些数据为复合材料紧固件连接的设计和应用提供了可靠的试验依据。

5.2 关键参数的影响

通过对实验数据的统计分析,我们发现紧固件类型、紧固孔直径、层压板厚度以及预紧力矩等因素对复合材料紧固件拉脱性能有显著影响。这些研究发现对于指导设计者在实际应用中选择合适的紧固件和优化连接参数具有重要意义。

5.3 设计和应用指导

本研究的实验结果为复合材料紧固件连接提供了设计上的指导。例如,建议在设计中考虑紧固件的预紧力大小,以及层压板的纤维方向和厚度对拉脱性能的影响。此外,通过对不同破坏模式的分析,我们可以提出针对性的改进措施,如优化紧固件设计或改进层压板的表面处理,以提高连接的可靠性。

5.4 后续研究建议

尽管本研究取得了一定的成果,但仍有进一步研究的空间。例如,可以考虑在更广泛的加载速率范围内进行试验,以评估不同加载速率对拉脱性能的影响。此外,可以考虑在更复杂的加载条件下,如循环加载或疲劳加载,研究复合材料紧固件连接的性能。

5.5 实际应用意义

本研究的成果对于复合材料结构的设计与制造具有实际应用价值。通过优化紧固件连接,可以提高复合材料结构的整体性能和可靠性,从而在航空航天、汽车制造、建筑结构等领域中实现更安全、更经济的应用。

综上所述,本研究通过系统地进行复合材料紧固件拉脱性能的试验,不仅验证了试验方法的有效性,而且为复合材料连接技术的发展提供了科学依据。这些研究成果将有助于推动复合材料在各个领域的广泛应用,并促进相关产业的技术进步。

CUSTOMER

更多推荐