-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

金属材料如何对蠕变-疲劳失效造成的裂纹进行分析?看这里

2022-07-22 | 新闻资讯 作者:小编

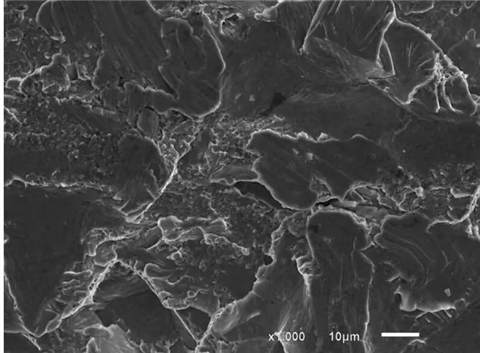

蠕变-疲劳失效是金属材料失效分析中常见的原因之一。很多金属材料制成的构件由于制造工艺的限制,可能在使用之前就已经存在着裂纹或其它缺陷,当这些构件服役以后,在一定的高温或载荷条件下,其应力集中的部位也很可能会有裂纹萌生,从而产生质量安全事故。因此,对金属材料进行蠕变裂纹扩展试验、蠕变-疲劳裂纹扩展试验,可以帮助我们准确的评价其构件的安全性及可靠性,并且在一定程度上,进行产品寿命的评估。

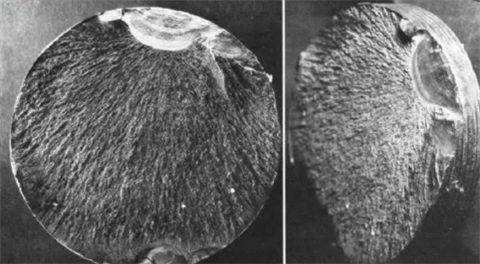

蠕变裂纹扩展试验一般是在规定的温度下,沿预制裂纹试样加载线方向施加恒定载荷并保持一定时间,获得裂纹长度随时间的变化曲线、位移随时间的变化曲线。经过数据处理,得出裂纹起裂时间、蠕变裂纹扩展速率da/dt和裂纹尖端参量K或C*(Ct或C*(t))的关系。对于蠕变脆性材料,采用K或Ct关联裂纹扩展速率;对于蠕变延性材料,采用裂纹尖端参量C*(C*(t)或Ct)关联裂纹扩展速率。C*(t)仅适用于大范围蠕变情况。Ct适用于小范围蠕变情况,当试样韧带进入大范围蠕变条件,Ct与C*(t)等同。

蠕变-疲劳裂纹扩展试验 一般是在规定的温度下,沿预制裂纹试样加载线方向施加具有一定保载时间的循环载荷,获得裂纹长度随时间的变化曲线、裂纹长度随循环周次的变化曲线、位移随时间的变化曲线、位移随循环周次的变化曲线。对于蠕变脆性材料,得出裂纹扩展速率da/dN与循环应力强度因子ΔK的关系,该结果与加载条件强相关,应标明加载、卸载速率及保载时间。对于蠕变延性材料,获得的裂纹扩展速率可分为疲劳裂纹扩展速率(即为无保载的疲劳裂纹扩展速率)和疲劳影响下的蠕变裂纹扩展速率(即为时间相关的平均裂纹扩展速率)两部分。得出的时间相关的平均裂纹扩展速率(da/dt)avg与裂纹尖端断裂参量平均值(Ct)avg具有较好的关联关系。

时间相关的平均裂纹扩展速率(da/dt)avg为测试获得的单个循环内裂纹扩展量扣除无保载的疲劳裂纹扩展量除以单个循环保载时间。无保载的疲劳裂纹扩展数据可参考GB/T 6398测试获得,试验时为避免引入蠕变的影响,应尽量快的对试样进行加载和卸载。可开展不同频率的疲劳裂纹扩展试验,以确定合适的加载和卸载时间。

影响因素分析

1.加载方式的确定

加载方式对裂纹扩展测试的结果会有影响,因此对加载方式进行确定。蠕变裂纹扩展测试的加载方式有恒力加载、恒位移和恒位移速率加载三种,推荐采用恒力加载。恒位移和恒位移速率加载仅适用于极脆的材料,按这两种方式加载时,其测试结果宜与恒力加载的测试结果比对,以保证分析结果的可信度。蠕变-疲劳裂纹扩展测试中存在时间相关的沿晶蠕变和循环相关的穿晶疲劳两种类型的裂纹扩展机制。二者的交互作用很复杂,并且与材料、外加载荷频率、载荷谱类型相关。在制定测试计划时,在试验周期允许的条件下,推荐选取与服役工况类似的加载频率和波形。

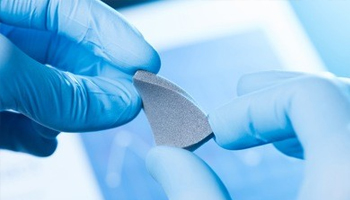

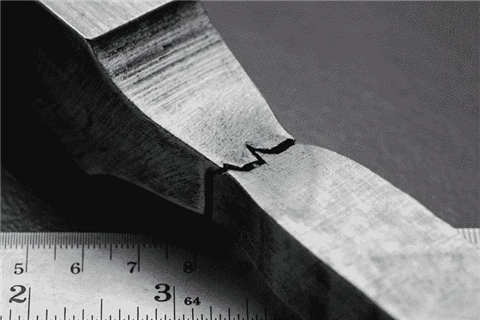

2.试样的选取

试样的形状尺寸和精度对试验的结果准确性至关重要,因此我们需要严格对试样的几何尺寸进行统一要求。试样的具体尺寸还需进行预试验,根据试验有效性分析结果进一步确定。对于高温延性好的材料,预试验尤为重要。试样形式可以为紧凑拉伸试样、C型拉伸试样、单边缺口拉伸试样、单边缺口弯曲试样、双边缺口拉伸试样或中心缺口拉伸试样。

3.测试周期

试验的测试周期对试验结果的有效性至关重要,因此,对于蠕变裂纹扩展试验,试验时间应大于1000 h。对于研究性的试验,对试验时间不做要求。试验时间在5000~10000 h,可以降低裂尖塑性,使裂纹稳态开裂。对于蠕变-疲劳裂纹扩展试验,应根据测试材料和测试温度确定加载速率、最大载荷、保载时间,以保证有明显的蠕变-疲劳交互的裂纹扩展。蠕变-疲劳交互作用较为复杂,不同温度、加载条件下,可能不会发生明显的交互作用,表现为蠕变裂纹扩展或疲劳裂纹扩展,故应认真选取试验条件。试验条件的选取可参考蠕变-疲劳试验结果,并考虑多轴应力的影响。

4.数据记录

数据记录关系到试验结果的规范性,对于蠕变裂纹扩展试验需要通过数据化记录仪实时记录裂纹尺寸、载荷、位移随时间的变化曲线。这些数据用于建立裂纹扩展速率与C*,Ct或者K的联系。对于蠕变-疲劳裂纹扩展试验可通过数据化记录仪实时记录裂纹尺寸、载荷、位移、温度随时间及循环周的变化曲线。这些数据用于建立裂纹扩展速率与(Ct)avg或者K的联系。

5.最小试验频次

试验频次关乎到试验结果的有效性。对于蠕变裂纹扩展试验,其数据通常存在一定的分散性。这就要求进行多次测试以增加测试结果的可信度。一般而言,推荐在不同载荷下至少开展5次测试,测试数据间应有数据重叠。除去测试、数据处理等因素的影响,如果蠕变裂纹扩展数据的分散性增加,应增加试验频次。对于蠕变-疲劳裂纹扩展试验,本文意在为试验的开展提供指导,为材料研发、机械设计、过程质量控制等领域服务。因此,至少需要2个试验进行测试,且获得的裂纹扩展速率数据应有重叠。根据实际情况的不同可适当加减最小试验频次。此外,重复测试虽不是强制性的,但宜考虑增加试验频次以提高数据的可信度。

6.测试数据关联参量

在数据的处理上,测试数据关联参量对其有重要的影响。蠕变裂纹扩展速率的关联参量有K、C*t)及Ct。关联参量的选取取决于材料的蠕变性能、试样类型及其尺寸。对于蠕变延性材料,推荐采用Ct或C*(t)(统称为C*)。对蠕变脆性材料,推荐采用Ct或K。对焊接接头试样(试样上同时存在多种不同性能金属材料的情况)进行蠕变裂纹扩展速率测试时,应对断裂参量进行修正。蠕变-疲劳裂纹扩展速率的关联参量有ΔK及(Ct)avg。对于蠕变脆性材料,蠕变-疲劳裂纹扩展速率da/dN与应力强度因子范围ΔK相关联。对于蠕变延性材料,时间相关的平均裂纹扩展速率(da/dt)avg与Ct参数的平均值((Ct)avg)相关联。相关研究显示,对于蠕变断裂延性在10%及以上的材料而言,(da/dt)avg与(Ct)avg的关联与保载时间无关。特殊情况下需要测试获得蠕变-疲劳小裂纹扩展速率。

7.试验设备

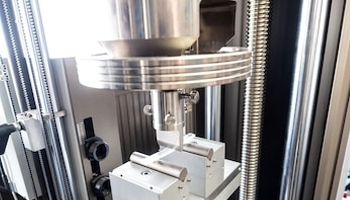

试验设备是保证试验数据的准确性和可靠性的重要内容。试验设备一般包括试验机、加载装置、加热装置和温度测量系统、位移测量装置、裂纹长度测量系统。

总结:我们在分析金属材料的蠕变-疲劳失效时,可以做蠕变裂纹扩展试验,蠕变-疲劳裂纹扩展试验 ,同时必须要注意到影响试验结果的七大因素,尽量满足这七大因素的要求。目前,航空发动机、燃气轮机、四代核电等高温装备都呈现出更高温度、更长服役时间的发展趋势,这就使得蠕变-疲劳失效与预防控制问题更加凸显。但我国在耐高温特种合金领域与发达国家相比仍有较大的差距。所以在此类金属材料开发时,需要评价其高温下的长时断裂性能。在设计及服役时,为得到准确的寿命评价结果,必需要得到公认的蠕变-疲劳裂纹扩展性能数据。